发布时间:2022-10-25 21:40:00

从2020年下半年开始,国内原材料价格、汇率都大幅上涨,很多企业的成本压力骤升。美的集团的主营业务是家电,是一个早已处于微利的行业,同样承受着巨大的成本压力。但2021年报显示,全集团实现营业收入3434亿元,同比增长20.18%,归属于母公司的净利润286亿元,同比增长4.96%,净利率达到8.33%;2022年上半年,公司继续保持稳健发展势头,全集团实现营业收入1837亿元,同比增长5.04%,归属于母公司的净利润160亿元,同比增长6.57%。靓丽的财报数据,再次彰显了美的集团经营的韧性,而背后的支撑,则得益于美的多年有效降本的做法。以超过10年的长周期来看,美的降本经过了三个阶段:显性降本→隐性降本→系统降本。我们来逐个分享,希望能对你的企业有所帮助。(文章来源:卓越运营实战,作者:刘欣)

(一)

显性降本:以财务预算为主的成本管控

美的数十年以来,周而复始直至今天,都还在坚持以财务预算为主,进行成本管控。美的也通过常年的实践证明,这是控制显性成本,非常有效的方法,所以才会坚持至今,日益成熟。在美的,财务就是成本的归口管理部门,负责落地的各个业务端,都是降本的执行部门。每年9月份开始,财务启动预算编制工作,根据经营目标,从营销端倒推,到采购、研发、制造、物流、售后、内部职能管理等,所有环节、所有部门都进行预算分解,并以此制定严格的成本管控目标。每个月的经营分析会,财务都会根据年初预算,通报并推动成本管控工作。

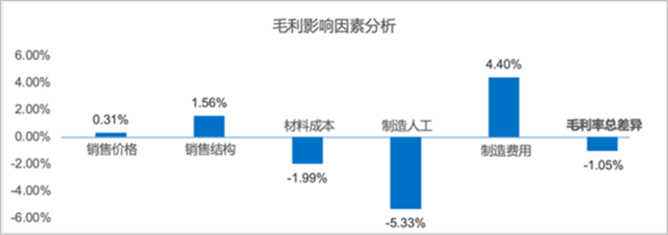

例如,在月度经营分析会上,通过以上图表,清晰说明本月毛利率和目标差了1.05%,带来正向贡献的是制造费用、销售结构和销售价格,但是制造人工和材料成本的负向差异更大。重点需要改善的降本任务,就是制造人工和材料成本的控制,而且需要弥补的差距,分别为5.33%和1.99%。以财务预算为主的成本管控,在落地实施上可以概况为“3+1”:3个降本,即采购降本、研发降本、制造降本,1个控制,即费用控制。以下分别予以总结分析。

采购降本。我见过一些企业做采购降本,采购部门会把市场材料价格的自然下降,视为自己部门的降本功劳,甚至获得相应奖励,这在美的是不被承认的。美的认为,只有通过自身努力,获得的价格优势和成本下降,才是真正意义上的降本。美的采购降本,主要分成大宗原材料和非大宗原材料两类。大宗原材料降本,通过研究分析,逢低买入、期货对冲、价格锁定、上游厂家战略合作等多种方式,避免受到价格波动影响,并在此基础上降本。为此,美的2001年就成立了集团采购中心,专门负责大宗原材料的集中采购。非大宗原材料采购,则是通过供应商的寻源优化、物料的集中采购、价格谈判等来降低成本。这属于美的所有事业部的经营范围,每年每个事业部都会根据预算目标,实施采购降本。

研发降本。这里的研发降本,不是指减少研发投入,而是指通过研发的工作,来实现产品单台成本的下降。研发降本,主要从新材料替代、新结构优化、新配置改善三个方面来进行。为了实现研发降本,还会增加研发投入,但由于产品销量都是以万台、十万台甚至百万台来计,因此哪怕增加研发投入,但只要单台成本下降,即使只有几块钱甚至不到一块钱,投入产出也是划算的。

制造降本。主要从生产效率提升、制造费用下降、制造人工下降三个方面入手。包括工艺改进、产线优化、损耗降低、多能工培养等等,多种精益生产的措施,每一种措施能带来多少成本的下降,都要计算出来。有一年我们在芜湖的工厂厂长,为了减少厂房租金费用,通过产线重新排布、仓库和生产区域的优化,硬是空出了一半的生产场地,退还给了事业部。下表是一个工厂的制造降本案例,实际上包含了采购、研发、制造这三个方面的降本举措,可以管中窥豹地说明,在财务预算的成本管控下,降本目标是如何分解实施的。

费用控制。从财务角度来说,虽然费用不属于成本项,但财务部门却一直肩负着费用控制的职责,实际上就是对公司运营成本的控制。财务部每个月会将各部门的费用进度进行对比通报,这对每一个业绩没达标、但是费用超标的部门来说,压力非常大,有那种“拿了钱,没干好活”的负罪感。为了制止大手大脚、突击花钱等不良作风,我们还开展过“砍掉浪费”这类活动,从精益生产的7大浪费,又总结出管理的7大浪费。当时,也采取了很多具体而微小的动作,例如人走关灯、双面打印、出行拼车、自己动手做清洁等。有一年,全集团据此节省费用近千万元,同时还强化了大家厉行节约的意识。笔者接触过很多企业,发现从老板到高管团队,很多人对财务不熟悉,也不重视,这就导致了公司上下缺少经营思维,大家就只会盯着价格看,要么看原材料价格,要么看终端产品价格,一碰上打“价格战”,或上游原材料涨价,就变得手足无措,这都是因为没有从财务预算的角度,整体进行成本管控的结果。

(二)

隐性降本:以产品和组织为主的内耗管控

2010年以前,中国家电企业都运用着基本相同的商业模式:低成本、大规模。美的也不例外,而且是将这一模式用到极致的典型,这一年,美的突破1000亿元销售规模。但是,美的创始人何享健和集团董事长方洪波已经感受到,以往的模式开始失效。到2011年,规模增幅达到21.6%,然而利润率却从3.4%跌到2.6%,多数品类利润下滑,不少品类亏损扩大,“只赚吆喝不赚钱”。影响美的盈利的成本要素,不再只是显性可见的材料、人工、费用等,而是商业模式、经营模式、组织方式等隐性因素。

从2011年下半年开始,美的开始重大转型,从追求规模转向追求利润、追求经营质量。这一阶段的降本工作,开始进入了隐性成本的降低,即对过往形成的巨大内耗进行削减。我们经常听到“内耗”这个词,很多老板也痛恨内耗,但是怎么减少内耗,却又不得其法。那就来看看,这一阶段美的是怎么减少内耗的。他们主要从产品和组织两个方面着手,产品方面,降低两大成本:复杂度成本、劣质成本;组织方面,降低两大成本:控制成本、决策成本。

产品:降低复杂度成本。在多年缺乏统一标准化管理的情况下,到2012年,美的内部已经没人能说得清美的到底有多少产品、多少型号、多少零部件、多少SKU,而且还在不断增加中。这种产品的复杂度,会以连锁反应和放大效应,将后端的采购、计划、生产、仓储、物流、供应商管理等所有环节和人员,都拖入到一个异常复杂的管理漩涡中,成本巨大且越陷越深。一个产品的复杂度,75%在研发环节就已经定型。这就意味着,必须从产品研发的源头动手术,才能降低产品复杂度成本。

美的集团2013年全面推行产品标准化工作,并升格为重大战略工作进行考核。各事业部总经理亲自参与,每周定期开标准化会议,把产品拆散至零件,研究产品的标准化和模块化。通过产品标准化工作的开展,原有的产品型号砍掉了7000多个,停止上百个产品平台的运行,零部件SKU平均缩减50%。在这一过程中,形成了物料整合化、接口标准化、功能模块化、产品系列化的“四化”工作法。美的产品标准化工作的开展,大幅降低了复杂度成本,而且为后期智能化打下坚实基础。

产品:降低劣质成本。美的从2012年之后,推行品质刚性,将产品质量作为最高级别的一票否决权。同时,提出了“精品工程”战略,并严格督促执行进度,每个部门每月都要做汇报,方洪波进行现场打分。各事业部在品质问题上严阵以待,不惜短期内增加成本,也要彻底解决品质问题。因为从长期来看,低质量产生的是高成本,高质量带来的则是低成本。在这一阶段,质量问题产生的劣质成本,被正式纳入财务成本管理项。

劣质成本,包括维修、返工、返修、报废、来料不合格、成品一次下线合格率低、客服成本、投诉、赔偿等等,实际上都在不断吞噬企业利润,但原来分散在生产、采购、营销、售后等多个环节中,很容易头痛医头脚痛医脚,并没有从整体成本的角度正视过质量。美的在这一次品质刚性的变革中,将劣质成本的全部项目和内容,逐个清晰定义,并量化考核标准,从而实现劣质成本的降低。降低劣质成本,不仅为美的带来了长期的产品利润,更逐步成为美的质量口碑、品牌形象的压舱石。

组织:降低控制成本。2012年,美的进行重大转型之前,整个组织是庞大复杂的。在美的集团之下,有三个二级产业集团:制冷集团、日电集团、机电装备集团,二级集团之下,还有近20个大小不一的事业部。两级集团的管理人员,加在一起多达一千七八百号人,多层级、多集团部门、多事业部的组织方式,导致会议多、流程长、协同难,整个组织的控制成本,居高不下。

方洪波在2012年推动了一系列组织变革:取消二级集团、精简总部部门、大力整合事业部、成立平台组织,原来两级集团的一千七八百号人,最后只剩下200多人,整个美的2.5万管理人员,精简到1.5万人。最后形成“小集团、大事业部”的组织模式。这一系列组织变革,使得层级少、部门少、会议少、流程短,整个组织的控制力度在加大,控制成本却大幅降低了。

组织:降低决策成本。大企业做决策时,会缺乏创业时期那种一往无前的勇气。因为会有各种选择,又会比较多种方案,即使决策了,当出现新的情况时,又会犹豫不决。美的在2012年的变革过程中,同样出现过类似的情况,方洪波形容,“感觉像是一拳打在棉花上,一点反应都没有”。整个组织的决策在变慢,有些管理干部在观望、在等待、在看别人怎么动、嘴上说动实际没动。这种缓慢的决策,表现出来是决策成本高,丧失外部机会。方洪波在整个组织内,推动文化再造,强调“说到做到”,专门在管理层派发了一篇外部专家写的《为什么说到做不到?》的反面分析文章。那篇文章的复印件上,还可以看到方洪波批注的思考。随着组织的调整、干部的优化、变革的深入,决策成本大幅下降,快速决策、说到做到、主动变革的文化得到强化。

(三)

系统降本:以效率驱动为主的价值链管控

如果说2012年是美的隐性降本的显著开端,那么2015年,则是美的系统降本的爆发元年。虽然美的多年以前提出过系统降本,2012年也正式将“效率驱动”作为三大战略主轴之一,但真正深入实施系统降本,全面开展以效率驱动为主的价值链管控,还是要到2015年。因为,这一年,有两大标志性事件:632项目,基本上完成了系统上线与推广;T+3模式,正式开始在全集团全面推广。

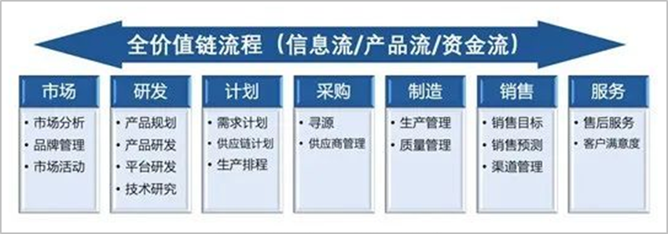

632项目,在实施之初,是为了实现“一个美的,一个体系,一个标准”,上马的11个IT系统。实施过程中,通过围绕业务流程和管理流程,进行了端到端的拉通和改善,从而不仅实现了“三个一”的统一,而且极大地提高了价值链的运营能力和流程效率,见下图。

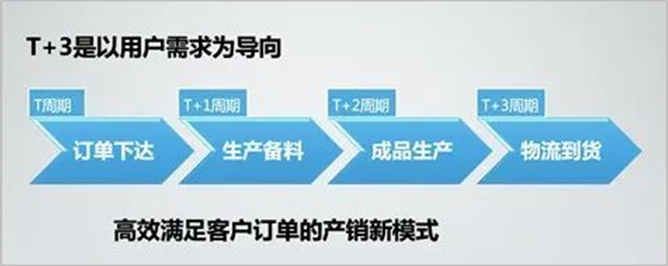

T+3模式,是以销定产、高效满足订单的产销新模式。通过聚焦需求、效率倒逼,提高了营销、开发、计划、采购、生产、物流等各环节的反应速度,构建了全价值链的高效协同,从客户下单 (T0),到备料(T1)、生产(T2)、发货(T3),每个环节3天,全流程交期缩短至12天,甚至有的产品可以做到更短。同时,库存面积从120万平米降到10万平米,毛利、现金流、净利等都得到大幅度提升。T+3管理模式见下图。

632项目与T+3模式的全面实施,使得美的在经过了组织、人员、思维等各方面的变革之后,终于可以站在全价值链层面、从整体系统运营的高度,来实现降本增效。我们常说“降本增效”这个词,实际上从美的的实践来看,倒过来说更为准确,即“增效降本”,即先增效、后降本,通过增效,实现降本。效率提升,是最有效的降本;价值链整体效率提升,才是真正的系统降本。

2016年,美的在632项目基础上,数字化升级到2.0阶段,进一步将T+3全面数字化。如虎添翼的T+3模式,实现6-12天直发交付,全价值链运营效率再次得到提升。2017年,美的在内部推动MBS项目,打造精益运营体系,以精益思想和工具,将内部运营效率再上台阶。在线下渠道,取消二级经销商,并推动一级经销商的职能转向运营商,目前只有偏远地区是两级经销商。渠道层级变为“美的→代理经销商→零售商→消费者”。2018年,对于小经销商,美的还启动了代理转运营的“网批模式”,让下游经销商可以跳过以前的代理层级,直接通过美云销APP向美的下订单。通过二级经销商的取消、“网批模式”的启动、代理商转运营商等动作,实际上是在价值链的营销端,不断缩短中间环节,不仅加强了渠道掌控力,更提升了反应速度和市场效率。

2015-2020年,是美的价值链效率全面提升的系统降本阶段,也是美的转型升级后的快速奔跑阶段,营收从1393亿增加到2857亿,翻了一番,净利从127亿增加到272亿,增长2.14倍。原材料价格和汇率的大幅上涨,看似对每个企业都是一样的,实际上带给每个企业的冲击,却是不一样的,因为每个企业的承受能力完全不同。我们今天看美的,成本管控强、降本效果好,实际上不是因为今年、或者去年突击做了什么才实现的。这种有效降本的能力,是长期坚持以后才具备的。同时,美的在后面降本阶段中,并没有抛弃前面的降本方法,只是降本的内容更全面,降本的认知和水平更高级了。